作者:Eran Lazar,

KLA公司副總裁,Frontline分公司總經理

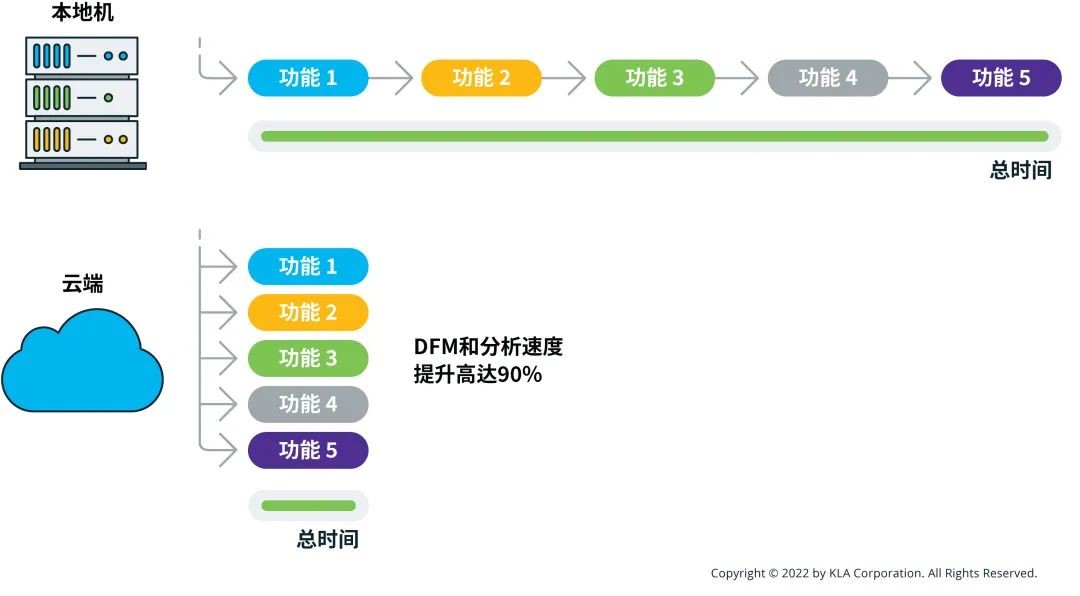

想象一下,如果製造廠商能夠加快可製造性設計(DFM)與分析,並最終加快復雜PCB的上市時間,會是怎樣的一番場景。對於大多數PCB製造商來說,尤其是那些大批量生產的製造商來說,這些都是最重要的問題。而計算能力是加快這些進程的最大挑戰之一。盡管不是全部,但今天大多數的PCB製造商都是在本地機運行DFM與分析。然而,如果DFM處理可以轉移到計算能力幾乎無限大的雲端呢?如果用於5G、miniLED、高級封裝或汽車的高密度PCB可以更快地進入市場,那又會怎樣的呢?雲端處理或許會把一切變為可能!

電子行業幾乎每個人都知道,先進的、新興的技術正在製造著全新的挑戰。其所需的PCB更復雜,密度更高,而且要求極高的準確率。這樣的特點就會產生大量的設計數據,這些數據需要進行可製造性分析。計算機輔助製造(CAM)和工程軟件已經解決了更快、更智能的生產流程需求,該生產流程可以快速、無縫地處理大量數據。這已經使得操作人員能夠更快地采取行動並進行更改。然而,即使使用最先進的解決方案,由於算法非常復雜,在DFM和分析過程中也會不可避免地產生瓶頸問題。

01

掙脫瓶頸

當解構DFM和分析時,會很明顯地發現,瓶頸通常是計算和處理能力的局限,以及服務器宕機和操作人員本身造成的結果。

以miniLED為例,它是用於平板電腦、電視和遊戲顯示器等設備的下一代顯示技術之一。miniLED所需的復雜PCB可能包含數百、數千甚至數百萬個不同的功能。它們需要以日益增高的準確率和越來越小的公差進行製造,以滿足芯片製造商的要求。

根據一家製造商的說法,對miniLED的電路板進行DFM分析可能需要36小時。如果DFM分析從本地機轉移到雲端,處理時間可以減少90%。這是一個顯著的改進,必將節省操作人員的時間和設計故障排除時間。最重要的是,與本地機設計驗證相比,它可以更快地為PCB的設計製造做好準備。

雲端處理可以根據需要提供近乎無限的計算能力,支持對更多的DFM檢查表進行連續地以及並行地分析。雲計算還可以更快、更準確地處理數據。DFM和分析軟件不需要更換,而僅需更改處理設計數據的位置即可。通過這種轉變,操作人員可以同時處理額外的工作,而不是在等待DFM和分析運行時無所事事。過去操作人員需要在全部完成後審核每個DFM和分析的結果。而現在,當其他分析在雲端運行時,他們就可以立即開始這個過程。最終,移步雲端的轉變解除了兩個常見瓶頸,這對PCB製造商和他們的終端客戶都是一項收益。

02

降低總體持有成本

除了時間之外,雲計算還可以減少IT成本、維護和硬件方面的資本投資。目前,PCB電路板上的DFM分析操作人員都在自己的服務器上工作,有自己的軟件安裝——由於需要計算能力,所以不是客戶端-服務器設置。這可能需要昂貴的維護費用,而且服務器通常已經使用了5到10年,這意味著它們的運行速度可能並沒有製造商預期的那麽快。通過雲計算將DFM和分析軟件轉換為SaaS(軟件即服務)模型可以減少或消除這些問題。

PCB製造商在使用雲應用程序時可能會考慮安全性問題。這是可以理解的,因為許多將從雲解決方案中受益的量產製造商都在使用一些世界頂級芯片製造商的高度機密數據。這個問題已經通過使用最高級別驗證安全性的公共雲端服務來保護對雲的訪問並來解決。

03

基於雲計算的DFM分析的實際應用

值得一提的是,基於雲的DFM和分析與本地機DFM和分析的對比測試顯示,高密度互連(HDI) PCB的分析時間可從75小時減少至30分鐘。在一個類似的miniLED的PCB測試中,分析時間從9小時減少為20分鐘。

隨著製造廠商不斷尋找方法為每個終端客戶增加產量,生產高精度PCB和加快上市時間變得越來越重要。通過利用雲計算能力,製造商可以並行運行更多DFM和分析,減少操作人員的停機時間,提高產量。最終,這有利於製造商、他們的客戶和電子設備製造商更快地進入市場、交付更高質量的電子產品以及實現更低的成本。在未來,也可能有機會利用雲的計算能力,將人工智能(AI)添加到DFM和分析中。下一步可以進一步提高準確性並實現手動處理自動化,同時可以維護完全加密和被保護的數據。

(来源于:EranLazar PCBworld 2022-06-21)